在全球應對氣候變化的宏大敘事下,零碳園區正從概念走向實踐,成為實現區域乃至全球碳中和目標的關鍵單元。構建一個能源消耗與碳排放趨近于零的生態系統,絕非僅靠可再生能源的簡單替代。其核心支撐,在于深刻融合數字化與智能化技術,而智能制造裝備正是這一融合進程中的物理載體與核心引擎,是實現零碳愿景不可或缺的基石。

一、 精準感知與數據驅動:智能制造裝備是零碳園區的“神經末梢”

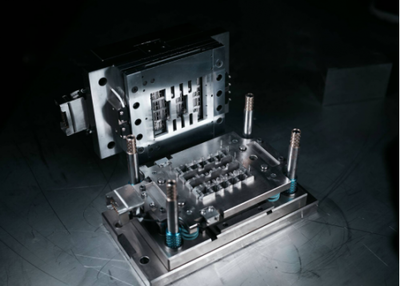

零碳運營的首要前提是“心中有數”。傳統的能耗與排放管理往往粗放滯后。而現代智能制造裝備,如智能機床、工業機器人、自動化生產線等,普遍集成了高精度傳感器、物聯網模塊與邊緣計算單元。它們如同園區的“神經末梢”,能夠實時、精準地采集生產全流程中的能耗數據(電力、燃氣、水)、物料消耗數據、設備運行狀態及直接/間接碳排放數據。這些海量、多維的實時數據流,構成了園區碳足跡的精準畫像,為后續的優化決策提供了堅實的數據基礎,實現了從“模糊估算”到“精確度量”的根本轉變。

二、 動態優化與能效提升:智能制造裝備是零碳園區的“節能中樞”

實現零碳,核心在于“節流”與“開源”并舉,而提升能效是最高優先級的“節流”手段。智能制造裝備通過其內置的智能控制系統與算法,能夠根據實時生產任務、訂單需求、能源價格信號甚至可再生能源的出力情況,進行自適應調整。例如,智能空壓機群可根據用氣需求聯動啟停與負載調節,避免無效空轉;智能熱處理爐可通過先進工藝模型實現精準溫控,大幅降低熱能損耗;AGV小車與機器人通過最優路徑規劃,減少無效移動能耗。這種基于數據和算法的動態優化,使生產過程的能源利用效率逼近理論極限,從源頭削減了碳排放。

三、 柔性生產與資源循環:智能制造裝備是零碳園區的“循環使能器”

零碳園區強調物質的循環利用與價值鏈的綠色化。智能制造裝備帶來的高度自動化和柔性生產能力,使得園區內構建資源循環閉環成為可能。例如,用于廢舊產品智能拆解與分類的機器人,可以高效分離不同材質的零部件;基于機器視覺的智能分選裝備,能精準識別并分揀可回收物料;3D打印等增材制造裝備,可利用回收材料進行再制造,減少新材料消耗與加工廢料。裝備的智能化確保了循環經濟流程的高效、精準與規模化,將“廢物”轉化為“資源”,降低了全生命周期的碳足跡。

四、 協同集成與系統優化:智能制造裝備是零碳園區的“系統集成點”

單個裝備的智能化只是起點,零碳園區的真正效能源于系統級的協同。智能制造裝備作為信息物理系統(CPS)的關鍵節點,通過工業互聯網平臺與園區的能源管理系統(EMS)、微電網、建筑管理系統(BMS)等深度集成。例如,當光伏發電出現盈余時,能源管理系統可向高能耗的智能生產裝備發送指令,適時調整生產節奏或啟動儲能設備;當預測到電網負荷高峰時,裝備可自主調節至低功耗模式。這種“源-網-荷-儲”的智能互動,實現了能源生產與消費的精準匹配,最大化消納本地可再生能源,從而支撐園區的零碳運行。

結論

零碳園區與智能制造裝備之間存在著深刻的共生關系。智能制造裝備并非孤立的工具,而是承載數據、執行算法、實現優化的智能實體。它以其與生俱來的數字化、網絡化、智能化特質,為園區的碳監測、碳減排、碳循環與碳管理提供了從微觀到宏觀的全方位解決方案。隨著人工智能、數字孿生等技術與裝備的深度融合,智能制造裝備在零碳園區中的角色將更加主動和核心,持續推動工業生產與環境保護從權衡走向共贏,最終錨定可持續發展的零碳未來。